بلوک سیمانی چگونه تهیه می شود؟

بلوک سیمانی یکی از پر مصرف ترین و مهم ترین مصالح ساختمانی در امر ساخت و ساز به شمار می رود. در ادامه به طرز تهیه بلوک سیمانی، ترکیب های مورد نیاز برای ساخت بتن، مواد افزودنی ، اختلاط ،عمل آوری و عایق کننده می پردازیم. همچنین به کیفیت، دوام و میزان استقامت بتن می پردازیم.

شرایط تولید بلوک سیمانی

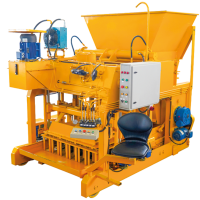

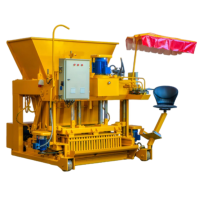

برای تولید بلوک سیمانی لازم است ابزار، تجهیزات و مکان مناسب فراهم شود. افرادی که به دنبال راه اندازی کارگاه بلوک زنی با سرمایه کم هستند، می توانند از گزینه های مختلف مانند وام کارگاه بلوک زنی برای تأمین سرمایه اولیه استفاده کنند. همچنین بهتر است از تولید بلوک سیمانی با دستگاه تخم گذار شروع کنند. خرید این دستگاه به سرمایه آنچنانی نیاز نداشته و راه اندازی خط تولید بلوک سیمانی را کم هزینه تر می کند. بلوک سیمانی سخت، محصول همین دستگاه های تخم گذار است که برای مواردی چون دیوارچینی باغ مناسب است.

اما برای افرادی که امکان سرمایه گذاری های بیشتری دارند، خرید تجهیزات تولید بلوک سیمانی به صورت نیمه اتوماتیک و اتوماتیک بسیار مناسب تر خواهد بود. این نوع دستگاه ها با تولید بلوک های سیمانی سبک در تیراژ بالا امکان افزایش درآمد روزانه را فراهم می سازند. عمده کاربرد بلوک سیمانی سبک در دیوارچینی های ساختمانی مخصوصا برای دیوارهای جداکننده محیط بیرون و درون ساختمان خواهد بود.

علاوه بر تهیه تجهیزات ساخت بلوک سیمانی، لازم است شرایط خرید سیمان به صورت انبوه و پوکه های معدنی با حجم بالا نیز فراهم شود. هر چه کارگاه بلوک زنی به محل خرید سیمان و پوکه های معدنی نزدیک تر باشد، هزینه حمل و نقل این مواد به کارگاه کمتر شده و به بازده بیشتر فرایند تولید بلوک سیمانی کمک خواهد کرد.

نحوه ساخت بلوک سیمانی

در فرآیند تولید بلوک سیمانی، یکی از عوامل کلیدی که به استحکام و کیفیت نهایی محصول کمک می کند، ساخت قالب دستگاه بلوک زنی است. طراحی صحیح قالب ها باعث یکنواختی ابعاد، جلوگیری از ایجاد خلل و فرج و افزایش طول عمر بلوک ها می شود. انتخاب یا ساخت قالب های استاندارد برای دستگاه های بلوک زنی به ویژه در روش های پرسی و ویبره ای اهمیت زیادی دارد و می تواند راندمان خط تولید را تا حد چشمگیری افزایش دهد.

نحوه ساخت بلوک سیمانی به دو روش سنتی و پرسی تولید می شوند:

- روش سنتی: در این روش بتن و مواد افزودنی را در قالب بلوک سیمانی ریخته و پس از گذشت زمان مقرر که گیرش بلوک صورت می گیرد آن را از قالب خارج می کنیم. استفاده از مواد افزودنی، روان کننده، ضد یخ بتن و حباب ساز موجب افزایش و طول عمر بلوک می شود. همچنین می توان برای افزایش دوام در این روش میزان آب را به نسبت سیمان پایین آورد.

روش قالب درجا یا ویبره ای نمونه ای از روش سنتی به شمار می رود. در این روش بتن به صورت دستی در قالب ها ریخته شده و پس از قرار گرفتن بر روی نوار نقاله میز ویبره منتقل می شود. مدت زمانی که ویبره بر بلوک ها اعمال می شود می بایست به گونه ای باشد که آب بتن روی قالب را نپوشاند زیرا این امر موجب کاهش مقاوت و دوام بلوک سیمانی می شود.

- روش پرسی: روش پرسی خود به دو روش پرس خشک و پرس تر تقسیم می شود.

- روش پرس خشک

در روش پرس خشک دستگاه بلوک زنی به صورت دو لایه ای عمل می کند که یکی از این لایه ها زیره و دیگری رویه نام دارد.می توان بلوک ها را به صورت یک لایه نیز تولید کرد اما تولید بلوک دو لایه مقرون به صرفه تر می باشد.ابتدا لایه زیرهدر قالب ریخته شده و فشار 10 تنی کوتاهی بر آن اعمال می شود. سپس لایه رویه در قالب ریخته شده و فشار 10 تنی و ویبره به مدت طولانی بر روی بلوک سیمانی اعمال می شود. در این روش میزان آب، اختلاط و زمان ویبره و پرس کمتر است و این امر موجب می شود بلوک سطح یکپارچه ای نداشته باشد. بنابراین مقاومت این نوع بلوک ها در سرما کاهش می یابد.

از مزایای این روش می توان به تولید انبوه این بلوک های سیمانی به صورت همزمان و صرفه جویی در مصرف رنگ اشاره کرد. برای رنگ کردن این بلوک ها تنها کافیست که رنگ را به لایه رویه اضافه کنید تا در آینده نیازی به رنگ کردن بلوک ها نباشد.

- روش پرس تر( wet press)

روش پرس تر نسبت به سایر روش های دیگر ساخت بلوک سیمانی، مناسب ترین روش به شمار می رود. بتن می بایست با اسلامپ ریزشی در قالب ریخته شود. و سپس پرس شود، بهتر است فشار پرس 500 تن باشد، همزمان در قسمت وکیوم دستگاه 70 درصد از آب بتن کشیده می شود و از قالب خارج می شود. ریزشی بودن اسلامپ موجب می شود دوغابی سطح بلوک سیمانی را بپوشاند. این دوغاب موجب استقامت بتن در سرما و پوشیده شدن فرج ها در بلوک شود. بلوک های تر را می توان به عنوان مقاوم ترین بلوک شناخت. از مزایای بلوک های سیمانی که به روش پرس تر ساخته می شوند می توان به موارد زیر اشاره کرد:

- ظاهر بسیار صاف و یکنواخت بدون هیچ گونه خلل و فرج

- دوام و استقامت بالا به خصوص در نواحی سرد سیر

- کیفیت بالای آنها

- دارا بودن تمامی استاندارد ها برای بلوک های سیمانی

- مقاومت در برابر سایش

- جذب آب بسیار پایین

- مقاومت بالا در برابر نفوذ یون کلر و حملات سولفاتی

- مقاومت در برابر ضربه و فشار

طرز تهیه ملات بلوک سیمانی

یکی از مراحل مهم در تهیه ملات مناسب برای بلوک سیمانی، انتخاب ماسه با کیفیت است. آشنایی با اینکه ماسه شسته چیست؟ کمک میکند تا ملات شما از نظر چسبندگی و مقاومت بهترین عملکرد را داشته باشد. همچنین نسبت ملات بلوک سیمانی به عنوان یکی از مواد ساختمانی بسیار مهم است. برای دستیابی به کیفیت یکنواخت و جلوگیری از ایجاد ضعف در ساختار بتن، استفاده از دستگاه همزن ملات سیمان در فرآیند اختلاط مصالح اهمیت زیادی دارد. این دستگاه با ترکیب دقیق سیمان، ماسه، آب و افزودنی ها باعث می شود ملات یکدست تولید شود و استحکام نهایی بلوک ها افزایش یابد. به کارگیری همزن های صنعتی به ویژه در تولید انبوه، علاوه بر بالا بردن کیفیت، سرعت عمل خط تولید را نیز بیشتر می کند. برای تعیین نسبت ملات بلوک سیمانی باید به عوامل مختلفی مانند نوع سیمان، نوع ماسه و سنگدانه، نوع بلوک سیمانی و مقاومت مورد نظر برای ملات توجه کرد، اما در کل نسبت معمول برای ملات بلوک سیمانی به صورت زیر است:

- نسبت سیمان به ماسه در بلوک سیمانی: این نسبت بین 1 به 6 تا 1 به 8 است، به عنوان مثال 1 بشش سیمان به 6 بشش ماسه و سنگدانه.

- نسبت آب به سیمان در بلوک سیمانی: نسبت آب به سیمان بین 0.4 تا 0.5 است، به عبارت دیگر برای هر کیلوگرم سیمان، 0.4 تا 0.5 لیتر آب مورد نیاز است.

با این حال، برای اطمینان از درستی نسبت ملات بلوک سیمانی و بهرهوری بیشتر، بهتر است با توجه به نوع پروژه و مشاوره مهندسین معمار و متخصصین ساختمانی، نسبت ملات مورد نیاز را تعیین کنید.

مواد لازم برای ساخت بلوک سیمانی

از مصالح مختلفی برای ساخت بلوک سیمانی استفاده می شود که در تمام این مصالح سیمان به عنوان پایه اصلی است و مصالحی همچون ماسه، پوکه معدنی و ... استفاده می شود که هر کدام از این ها در ترکیبات می تواند ویژگی های خاص خود را داشته باشد. اما جدیدا در ترکیبات بلوک سیمانی به همراه سیمان از پوکه معدنی استفاده می شود. این امر بیشتر برای شهرهای مرکزی و غربی کشور صورت می گیرد که دلیل اصلی آن هم تعدد کارخانه های پوکه معدنی در تبریز و اطراف آن است. این پوکه های معدنی از کیفیت بالایی برخوردارند که در نتیجه نهایی تولید بلوک های سیمانی تاثیرگذارند و باعث سبکی بلوک ها می شوند که در عین حال کیفیت و مقاومت خود را از دست نمی دهند. در بازار این بلوک ها به عنوان بلوک سبک نیز معروفند.

مواد اولیه برای ساخت بلوک سیمانی به شرح یر هستند:

- سبکدانه پایه معدنی

- انواع سیمان پرتلند

- سبکدانه پایه مصنوعی

- شن

- ماسه

- آب

- افزودنی مجاز

همچنین برای تولید بلوک سیمانی سنگین استاندارد (ماسه ای) معمولا پیشنهاد می شود که ترکیبات اختلاط به شرح: یک پیمانه سیمان، 3.5 پیمانه شن، 2.5 پیمانه ماسه و حدود 130 الی 150 لیتر برای بتن باشد.

ترکیبات ساخت بلوک سیمانی

ترکیبات ساخت بلوک سیمانی عبارتند از: آب، سیمان، مصالح سنگی و مواد افزودنی. ممعمولا برای ساخت بلوک سیمانی از سیمان پرتلند استفاده می کنند. زیرا به گیرش تسریع می بخشد. در برخی موارد از سیمان روباره ای، سیمان آلومینیومی و سیمان پرتلند ضد سولفات نیز استفاده می شود. در ادامه به مواد افزودنی که به ملات اضافه می شود نیز اشاره می کنیم:

مواد رنگی برای تولید بلوک های رنگی

مواد زودگیرنده که برای تسریع در گیرش بتن و مقاومت بتن مورد استفاده قرار می گیرد.

مواد حباب ساز: این مواد مقاومت بلوک را در برابر آب و سرما افزایش می دهد.

مواد کف ساز که تولید کننده گاز نیز می باشد و برای تولید بتن اسفنجی و سبک مورد استفاده قرار می گیرد.

مواد روان کننده که کنترل کننده گیرش بتن و تقلیل دهنده رطوبت بتن نیز است.

اختلاط

با توجه به تفاوت هایی که در روش های ساخت بلوک سیمانی وجود دارد، اختلاط مصالح در این روش ها نیز تفاوت هایی با یکدیگر دارند که در ادامه به اختلاط مصالح می پردازیم:

- اختلاط در روش قالب درجا یا ویبره ای: اختلاط در این روش به گونه ایست که در هر متر مکعب سیمان تیپ 2 به میزان 350 کیلوگرم به اضافه سنگدانه با قطر بیشینه 10 میلی متر همراه با 5 درصد وزنی سیمان فوق روان کننده، میکروسیلیس و آب به میزانی که اسلامپ بین 6 تا 10 سانتی متر باشد. به علت جذب بالای آب در این روش، مقاومت بلوک سیمانی کاهش می یابد. به همین دلیل از روان کننده استفاده می شود.

- اختلاط در پرس خشک: با توجه به اینکه لایه زیره بلوک سیمانی تحت شرایط جوی و تخریب محیطی قرار نمی گیرد، نحوه اختلاط مصالح در لایه زیره و رویه متفاوت می باشد. در اختلاط لایه زیره از ترکیب 350 کیلوگرم سیمان تیپ هر متر مکعب همراه با سنگدانه با قطر بیشی از 6 میلی متر استفاده می شود و رطوبت کل مصالح حداکثر 8 درصد می باشد. این در حالی ست که اختلاط در لایه رویه به صورت 350 کیلوگرم سیمان در هر متر مکعب از حجم مصالح به اضافه سنگدانه پایه آهکی با قطر بیشینه 1 میلی متر و پودر سنگ پایه آهکی و میکروسیلیس و آب آشامیدنی تا حدي که اسلامپ بتن ریزشی نشود، مورد استفاده قرار می گیرد.

- اختلاط در پرس تر: اختلاط در پرس تر به گونه ایست که در هر متر مکعب 350 کیلوگرم سیمان و بقیه حجم سنگدانه با قطر 10 تا 25 میلی متر و آب به میزانی که اسلامپ بالای 16 سانتی متر شود تشکیل میشود، وجود دارد.همچنین می توان به میزان 5 تا 7 درصد از سیمان مصرفی را حذف کرده و پودر سنگ پایه آهکی را جایگزین آن کرد.

عمل آوری

آب دادن بلوک سیمانی یکی از مراحل بسیار مهم در فرآیند تولید این محصول است که پس از قالبگیری و شکلدهی بلوک انجام میشود. این مرحله که به آن "عملآوری" یا "کیورینگ" (Curing) نیز گفته میشود، نقش حیاتی در افزایش استحکام، دوام و کیفیت نهایی بلوک دارد. در این فرآیند، بلوکهای تازه تولید شده برای مدت معینی در معرض رطوبت یا آب قرار میگیرند تا واکنش شیمیایی بین سیمان و آب (هیدراسیون) به طور کامل انجام شود. اگر عملآوری به درستی صورت نگیرد، بلوکها ترک میخورند یا استحکام لازم را به دست نمیآورند. بنابراین، آب دادن بلوک بخشی از مرحلهی عملآوری در روند ساخت بلوک سیمانی است که پس از تولید اولیه و قبل از ورود به بازار انجام میشود.

طی فرایند عمل آوری می توان از افت رطوبت بتن جلوگیری و دمای مناسب برای بتن را حفظ کرد. این کار موجب استقامت در برابر یخ زدگی و نفوذ پذیری می شود. نحوه آب دادن بلوک سیمانی را می توان به سه روش آب دهی مستقیم، عایق بندی و عمل آوری با بخار انجام داد که در ادامه به این سه روش می پردازیم:

- آب دهی مستقیم: در صورتی که احتمال یخ زدگی وجود نداشته باشد می توان از این روش استفاده کرد.در این روش آب، به گونه ای که سطح بتنی دچار فرسایش نشود، دائما بر روی سطوح پاشیده می شود. همچنین می توان برای آب پاشی از اسپری استفاده کرد. دمای آب نباید بالاتر از 23 درجه سانتی گراد باشد. نکته قابل توجه دیگر این است که با توجه به نوع قطعه بتنی مدت زمان آبپاشی متفاوت است.

- عایق بندی:سطوح بتنی کاملا عایق بندی می شوند تا بتن با همان رطوبت اولیه و حرارتی که ناشی از هیدراتاسیون می باشد دچار عمل آوری شود و دما و آب مورد نیاز برای ادامه هیدراتاسیون از بین نرود.

- عایق آوری با بخار: هنگامی که در مدت زمان کمی نیاز به مقاومت اولیه می باشد یا در هوای سرد باری گیرش بتن به گرمای بیشتری نیاز است، از روش عایق آوری بخار استفاده می شود. که این روش خود به دو دسته تقسیم می شود: در روش اول عمل آوری با بخار صورت می گیرد و در روش دوم بخار تحت فشار زیادی قرار می گیرد تا عمل آوری صورت گیرد. برای مقاومت بیشتر بتن و تسریع در عمل آوری در این روش حرارت عمل آوری 165 تا 190 درجه سیلسیوس است و میزان فشار کار در سیستم بخار دهی 5/5 تا 7/11 مگاپاسکال است.

- عایق کننده: عایق کننده برای ضد آب سازی بلوک های سیمانی استفاده می شود. این عایق کننده ها عبارتند از: عایق کننده هاي پوششی، عایق کننده های نفوذی پایه حلالی و همچنین عایق کننده های نفوذی پایه آبی.

- قیمت سیمان در هزینه تمام شده بلوک سیمانی تاثیر گذار است

لیست هزینه های تولید بلوک سیمانی

برای تولید بلوک سیمانی هزینه های زیادی باید در نظر گرفته شود. قیمت روز سیمان، هزینه تجهیزات، هزینه خرید پوکه های معدنی، هزینه حمل و نقل و برخی هزینه های جانبی از جمله مواردی هستند که باید در تعیین هزینه تولید بلوک سیمانی در نظر گرفته شوند.

تولید بلوک سیمانی در ابعاد مختلفی انجام می گیرد که برخی از اندازه ها مانند بلوک 15 و بلوک 20 بیش از بقیه متقاضی دارند. قیمت بلوک سیمانی به ابعاد آن نیز بستگی دارد. همچنین، در نظر داشته باشید که بلوک های سیمانی در دو نوع دو جداره و سه جداره نیز تولید می شوند که نوع سه جداره آن برای مناطق سردسیر کاربردی تر است. این مساله نیز در تعیین هزینه تولید بلوک سیمانی موثر خواهد بود.

نوعی از بلوک سیمانی بلوک سخت است که برای تولید آن از دستگاه های معمولی با نام دستگاه تخم گذار استفاده می شود. مواد اولیه بلوک سخت شامل ماسه شکسته، آب و سیمان است. این نوع بلوک های سیمانی تحت فشارهای بالایی قرار نمی گیرند. همه این موارد در نهایت باعث سنگین وزن شدن بلوک های سخت می شوند (12 کیلوگرم به ازای هر بلوک).

اما نوع دیگری از بلوک سیمانی، بلوک سیمانی سبک است که توسط دستگاه های اتوماتیک تولید می شود. این بلوک ها در هنگام تولید، طی یک مرحله، تا حد مشخصی فشرده می شوند. در تولید بلوک سیمانی سبک، از پوکه های معدنی استفاده می شود که منجر به سبک تر شدن وزن بلوک تا 6 کیلوگرم به ازای هر بلوک سیمانی خواهد شد. به این ترتیب، طبیعی است که بلوک سیمانی سبک، قیمت بالاتری نیز داشته باشد.

اولین هزینه برای تولید بلوک سیمانی

برای راه اندازی کارگاه تولید بلوک سیمانی لازم است ابتدا یک زمین یا کارگاه با ابعاد مناسب تهیه کنید. پس از ایجاد کارگاه، خرید تجهیزات تولید بلوک سیمانی اولین و مهم ترین گام است. بنا بر سرمایه ای که فرد قرار است در این راه صرف کند، می توان دستگاه بلوک زنی اتوماتیک، دستگاه بلوک زنی نیمه اتوماتیک و یا بلوک زنی دستی خریداری نمود. در بین این دستگاه ها، هزینه خرید دستگاه بلوک زنی اتوماتیک از همه بیشتر است. بنابراین، لازم است قبل از اقدام برای سرمایه گذاری، محدوده هزینه های خود را مشخص نمایید. شرکت افراز بتن سرمد راهنمای خوبی در زمینه خرید انواع تجهیزات بلوک زنی خواهد بود.